- Главная страница

- Блог

- Просто о крепеже

- Материалы для производства крепежных изделий

Материалы для производства крепежных изделий

Крепежные изделия часто называют «метизами» - сокращенно от обозначения слов «металлические изделия», которые говорят о том, что крепеж в основном изготавливают из металла*. Фактически, сырьем для производства крепежа являются не чистые металлы, а материалы**, а точнее - сплавы***.

Знать, какой именно металл лежит в составе крепежного изделия и в каком количестве, необходимо для выбора нужного изделия – от химического состава крепежа зависят его физические свойства.

Основные понятия

*Металлы (от лат. metallum — шахта, рудник) — это группа химических элементов, обладающих характерными физическими и химическими свойствами:

-

Высокая тепло- и электропроводность,

-

Пластичность и ковкость (способность деформироваться без разрушения),

-

Металлический блеск,

-

Положительный температурный коэффициент сопротивления (сопротивление растёт с нагревом).

Атомы металлов образуют кристаллическую решётку со свободными электронами («электронный газ»), что объясняет их проводящие свойства.

По химической активности металлы могут быть:

-

Благородные (Au, Ag, Pt) — устойчивы к коррозии и окислению,

-

Щелочные (Na, K) — крайне реакционноспособные,

-

Переходные (Fe, Cu, Zn) — широко используются в промышленности.

По техническому назначению:

-

Чёрные (железо и его сплавы — сталь, чугун),

-

Цветные (Al, Cu, Ni, Ti) и их сплавы (бронза, латунь),

-

Редкоземельные (неодим, церий) — применяются в электронике и магнитах.

Свойства металлов

Физические:

-

Высокая плотность (исключение: легкие металлы — Al, Mg),

-

Твердость (варьируется от мягкого натрия до сверхтвердого вольфрама).

Химические:

-

Склонность к окислению (образование оксидов),

-

Реакция с кислотами (например, выделение водорода).

Применение металлов:

-

Чёрные металлы используют в строительных конструкциях, производстве машин, инструментов, крепежа;

-

Цветные металлы — в области электротехники (медь), авиации (алюминий), медицины (титан);

-

Из благородных металлов изготавливают ювелирные изделия, электронные компоненты.

**Материал (в инженерно-техническом контексте) — вещество или смесь веществ, обладающая заданными физическими, химическими и механическими свойствами, которые определяют её применимость в конкретных технических задачах.

В металлургии и машиностроении материалы служат основой для создания деталей, конструкций и инструментов.

Например:

Металлы и сплавы:

-

Чёрные (стали, чугуны),

-

Цветные (алюминий, медь, титан),

-

Благородные (золото, серебро).

Полимеры:

-

Термопласты (нейлон, полиэтилен),

-

Реактопласты (эпоксидные смолы).

Композиты: углепластики, стеклопластики, металлокерамика.

Керамика: оксидная (Al₂O₃), нитридная (Si₃N₄).

***Сплав — это смесь металла с другими химическими элементами, имеющими как металлическую, так и неметаллическую природу для улучшения механических, физических или химических свойств.

Примеры: Углеродистая сталь (Fe + C), Латунь (Cu + Zn), Дюраль (Al + Cu + Mg).

Самыми распространенными сплавами для производства крепежных изделий являются СТАЛИ.

Основные критерии классификации сталей.

Углеродистая сталь. Основные понятия

1. По химическому составу:

Углеродистая сталь — это сплав железа и углерода в различных соотношениях, получается при совместной выплавке этих основных компонентов. В качестве сопутствующих элементов присутствуют Mn и Si (в малых количествах), а также S и P.

Ключевыми свойствами стали являются:

-

Прочность, пластичность, обрабатываемость;

-

Коррозионная стойкость (характерна для нержавеющих марок).

По содержанию углерода различают:

-

Низкоуглеродистые стали (<0.25% C),

-

Среднеуглеродистые (0.25–0.6% C),

-

Высокоуглеродистые (>0.6% C).

Легированная сталь содержит легирующие элементы: Cr, Ni, Mo, V и др.

По доле легирующих добавок можно выделить:

-

Низколегированные стали (<5%),

-

Среднелегированные (5–10%),

-

Высоколегированные (>10%).

2. По структуре стали различают:

- Ферритная сталь. Для нее характерна низкая прочность и высокая пластичность.

- Перлитная сталь сочетает в себе пластичность феррита и твердость цементита.

- Для мартенситной стали характерна высокая твердость, но требуется отпуск для снижения хрупкости.

- Аустенитные стали - немагнитные, коррозионностойкие, часто высоколегированные (например, нержавеющие стали)

3. По назначению:

- Конструкционные - используют для производства строительных металлоконструкций, деталей машин (валы, рамы, крепеж).

- Инструментальные - материал для изготовления режущего и штампового инструмента, измерительных приборов.

- Специальные - нержавеющие, жаропрочные, электротехнические стали.

4. По степени раскисления:

- Спокойные (сп) сплавы: полное раскисление, минимальное содержание газов и шлаков.

- Полуспокойные (пс): промежуточное качество между спокойными и кипящими.

- Кипящие (кп): высокое содержание неметаллических включений, низкая пластичность.

Выделяют сталь обыкновенного качества и качественные стали.

Отдельное обозначение существует также для стали марки 40Х.

Стали обыкновенного качества (рядовые)

Стали обыкновенного качества обозначают буквами «Ст» и условным номером марки.

Чем выше номер, тем больше С и Mn содержится в стали.

К данной категории относятся углеродистые стали с содержанием:

-

Углерода < 0,6%,

-

Серы — 0,045–0,060%,

-

Фосфора — 0,04–0,07%.

Основные особенности:

-

Технологичность: хорошо поддаются механической обработке и свариванию.

-

Экономичность: низкая стоимость благодаря упрощенной технологии производства (выплавка в кислородных конвертерах).

-

Применение: изготовление слабонагруженных элементов машин и конструкций (каркасы, ограждения, крепеж общего назначения).

-

Выпускаются в виде сортового проката: балки, швеллеры, трубы, листы, уголки.

-

Ограничение:сниженная прочность по сравнению со сталями повышенного качества из-за повышенного содержания вредных примесей (S, P).

Качественные углеродистые стали

Качественные углеродистые стали своему названию обязаны в первую очередь низким содержанием примесей. Их массовый процент должен быть не более 0,04 для серы и 0,035 для фосфора.

Содержание углерода в этих сталях изменяется в широких пределах. По этому показателю их разделяют на несколько групп. Чем выше содержание углерода в стали, тем выше ее механические свойства.

Маркируются цифрами (08, 10, 20…85), обозначающими среднее содержание углерода в сотых долях процента (например, сталь 20 → 0.20% C).

Обозначение марок качественных сталей

|

Сталь |

Марка |

|

Низкоуглеродистые стали (С < 0,25%) |

05кп, 08, 07кп, 10 и 10кп, 15, 15кп, 20 |

|

Среднеуглеродистые стали (0,3 — 0,5 % С) |

30, 35, 40, 45, 50 |

|

Стали с высоким содержанием углерода (0,6 — 0,85 %С) |

60, 65, 70, 80, 85 |

Чем выше содержание углерода → тем выше прочность, но ниже пластичность.

Сталь марки 40Х

В отдельных случаях углеродистые стали легируются незначительным количеством хрома. Это обеспечивает повышение прочности и износостойкости.

Весьма популярна в этом плане сталь марки 40Х.

Состав легируемой хромом стали: 0.36–0.44% C, 0.8–1.1% Cr.

Применяется после термической обработки закалки и отпуска.

Закалка:

- Нагрев до 800–900°C → быстрое охлаждение (вода, масло).

- Образуется мартенсит (твердая, хрупкая структура).

- Эффективна при содержании C > 0.3%.

- Нагрев до 200–600°C → медленное охлаждение.

- Снижает хрупкость, сохраняя прочность.

Отдельно обозначим разновидность термохимической обработки металла – цементацию, при которой происходит насыщение поверхностного слоя стальной детали молекулами атомарного углерода. За счет насыщения углеродом повышается твёрдость поверхности при сохранении вязкой сердцевины. Такую обработку проходят саморезы по металлу (стали с C <0.25%).

Параметры цементации:

- Насыщение углеродом (900–950°C, 6–10 часов).

- Закалка (800–900°C) + низкий отпуск (160–180°C).

Ошибки при выборе стали

При выборе крепежа под свои задачи необходимо знать, из какого именно материала изготовлено крепежное изделие, так как от химического состава крепежа зависят его физические свойства. Так, использование низкоуглеродистых сталей (например, 08кп) для высоконагруженных соединений приводит к деформации, а отсутствие отпуска после закалки - к хрупкости.

Для низких нагрузок, например, крепление козырька, подойдут болты классов 3.6–5.8 из низкоуглеродистых сталей (Ст3, Ст10).

Для высоких нагрузок (краны, несущие конструкции) нужно использовать только высокопрочные болты классов 8.8–12.9 (ГОСТ 7817-70, «крановые болты»).

Ошибка при выборе и использование низко прочного крепежа в ответственных узлах приведет разрушение конструкции.

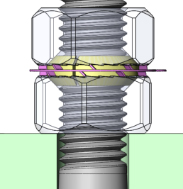

Классы прочности болтов, винтов, шпилек

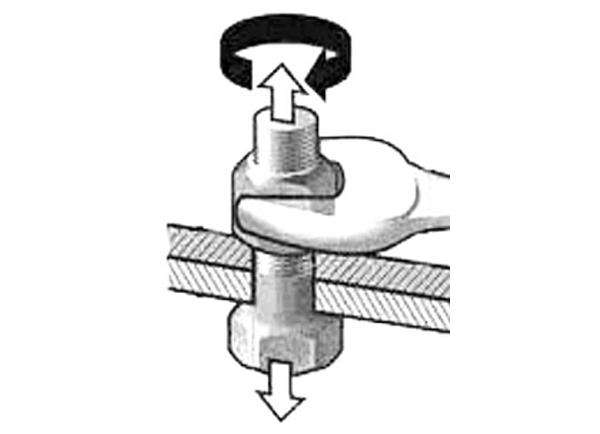

При выборе крепежа важным вопросом является прочность резьбового соединения.

Все изготовленные из углеродистой стали крепёжные изделия с наружной метрической резьбой (винты, болты и шпильки) отличаются 10 классами прочности:

|

3.6 |

4.6 |

4.8 |

5.6 |

5.8 |

6.8 |

8.8 |

9.8 |

10.9 |

12.9 |

Как вы уже заметили, обозначаются классы двумя разделенными точкой числами:

первая цифра: предел прочности на растяжение (в МПа) = Первая цифра × 100

пример: класс 8.8 → 8 × 100 = 800 МПа.

вторая цифра: отношение предела текучести к пределу прочности (×10%)

пример: класс 8.8 → Предел текучести = 800 МПа × 0.8 = 640 МПа.

1. Прочность стали зависит от механических свойств исходного материала и непосредственно от технологии изготовления, в ходе которого свойства материала могут измениться, так из одной стали при разном режиме термообработки готовый материал имеет разный класс прочности.

Пример для стали 35:

|

Класс прочности |

Технология |

|

4.8–6.8 |

Объёмная штамповка |

|

8.8 |

Штамповка + закалка |

Для классов прочности 3.6–6.8 используется материл: углеродистые стали (Ст3, Ст10, Ст20) без термообработки.

Классы 8.8–12.9 изготавливаются из среднеуглеродистых сталей (например, Ст35, Ст45) и легированных сталей (например, 40Х) с закалкой и отпуском.

2. При выборе крепежа необходимо учитывать допустимую нагрузку изделия.

Для расчёта допустимой нагрузки обращаем на вторую цифру маркировки.

Она указывает на предел текучести, нагрузку, при которой материал деформируется (сжимается или растягивается).

Расчёт допустимой нагрузки:

Предел текучести — максимальная нагрузка без пластической деформации.

- Рабочая нагрузка: ½ или ⅓ от предела текучести (2–3-кратный запас прочности).

Пример для класса 10.9:

- Предел прочности: 10 × 100 = 1000 МПа.

- Предел текучести: 1000 × 0.9 = 900 МПа.

- Допустимая нагрузка: 300–450 МПа.

Крепежные изделия могут иметь различное назначение и выполнять самые разные задачи — от простого обеспечения целостности конструкции до восприятия основной несущей силовой нагрузки. Чем больше нагрузка на крепёж, тем более высоким классом прочности он должен обладать. Соответственно, в зависимости от задачи и требуемых характеристик готового изделия, крепеж производится из разных марок стали. Желание сэкономить и использовать, например, болты подешевле, без подтвержденных характеристик, или, например, болты «no name» без маркировки, изготовленные из неизвестного материала, приводит к непредсказуемым последствиям, даже в бытовом применении, не говоря о машиностроительном или строительном производстве.

Если у Вас остались вопросы, наши специалисты с радостью помогут Вам!