- Главная страница

- Блог

- Статьи для специалистов

- Отечественная инновация в борьбе с вибрационным ослаблением болтового соединения

Отечественная инновация в борьбе с вибрационным ослаблением болтового соединения

В 2023 году вышел в свет обновленный стандарт ГОСТ Р 70116—2022 «Соединения резьбовые. Типы стопорения.», основанный на классических способах и подходах к стопорению резьбовых соединений, издавна применяемых в промышленности. К сожалению, он не принес каких-либо инноваций, с учетом значительно возросших требований к условиям эксплуатации резьбовых соединений в современном мире. В нем не отражена зависимость типов стопорения от классов прочности болтов и винтов, а также специфика и особенности стопорения высокопрочного крепежа, особенно в условиях высокой вибронагруженности. Не учтены современные требования по оптимизации времени сборки оборудования, стоимости его эксплуатации, ремонтопригодности и взаимозаменяемости компонентов.

Следует принять во внимание низкую доступность и достаточно высокую стоимость современных решений на рынке РФ. Помимо этого, в российских нормативных документах опущены критерии контроля и анализ уровня предельных нагрузок, вызывающих самоотвинчивание резьбовых соединений, равно как и методики проведения испытаний их стопорящих свойств. Отсутствие технических требований к проведению испытаний на самоотвинчивание приводит к некоторой стагнации в разработке и реализации новых способов стопорения резьбовых соединений. Определение данных параметров является неотъемлемым этапом проектирования современного оборудования, поэтому зарубежные стандарты, такие как ISO 16130:2015, NAS 3354 и DIN 65151 содержат методики проведения испытаний по критерию самоотвинчивания и конструктивные схемы их проведения.

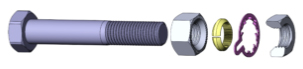

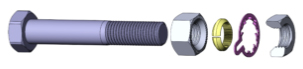

Наиболее распространенным типом резьбовых соединений из применяемых на практике в машиностроении (в том числе транспортном), энергетике и строительстве является болтовое соединение. Это способ скрепления двух или более деталей со сквозными отверстиями с помощью крепежных элементов (болта и гайки), простое, но часто недооцениваемое по своей важности и сложности резьбовое соединение.

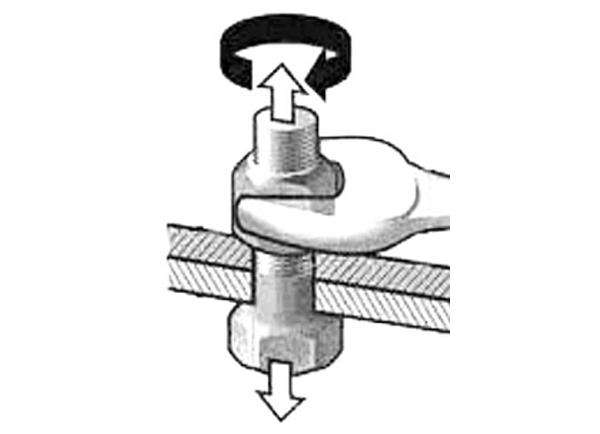

Основная функция болтового соединения состоит в том, чтобы создать достаточное сжатие между соединяемыми деталями, препятствующее их смещению под воздействием внешних сил. При затягивании гайки болт слегка удлиняется, испытывая внутреннее напряжение растяжения. Растянутый болт действует подобно пружине, стремясь вернуть себе исходную форму.

Надежность болтового соединения зависит от нескольких групп факторов, связанных с конструктивными, механическими и физическими свойствами крепежных элементов, куда относятся характеристики материала резьбового соединения, качество изготовления, ошибки при выборе крепежа, нарушения в процессе монтажа.

Японский исследователь В.Сакай, еще в прошлом веке выяснил, что ослабление резьбового соединения может происходить без самоотвинчивания, при контактном износе в статическом состоянии системы. Составляющими механизма ослабления усилия затяжки являются реологическая осадка материалов, смятие микронеровностей, контактная деформация (например, при использовании зубчатых шайб), торсионный момент в теле болта и релаксация тела болта (в результате термического воздействия).

Самоотвинчивание, как одновременное проскальзывание болта или гайки по двум контактным поверхностям (по резьбе и опорной поверхности), это динамический процесс. Вибрация, является причиной запуска большинства процессов самоотвинчивания.

Виды вибрационных нагрузок, приводящие к микросмещениям в резьбовой паре в реальных условиях, классифицируются по направлениям (осевые, перерезывающие, изгибные, крутящие). Наличие указанных нагрузок вызывает гистерезисное смещение витков резьбовой пары. При этом коэффициент трения на контактных поверхностях может снижаться до минимальных значений. Величина перемещения в резьбовой паре, которая необходима для перехода из упругого смещения (исходного положения в момент установки крепления) в скольжение (самоотвинчивание) составляет всего 2,5…10 мкм.

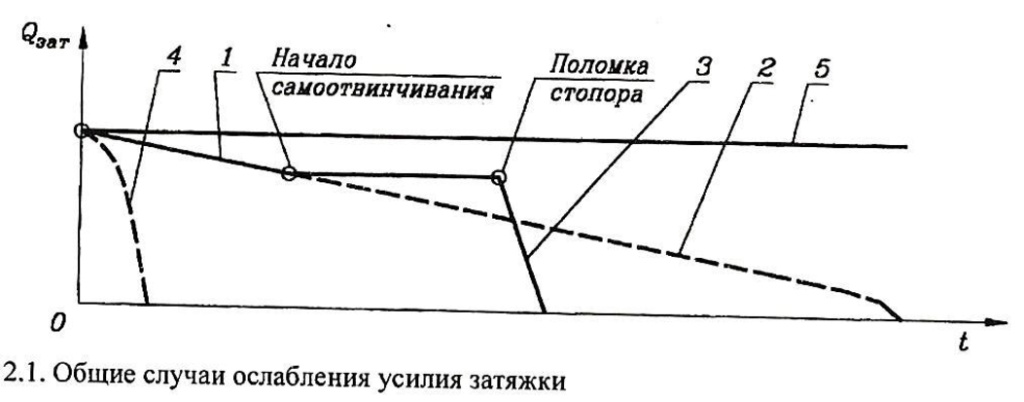

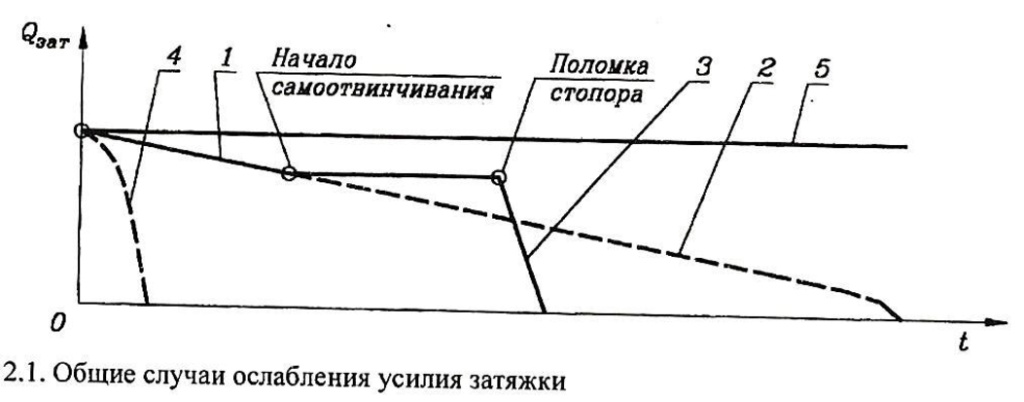

Реологическая осадка - (1); Самоотвинчивание после предварительной осадки - (2); Самоотвинчивание с поломкой стопора - (3); Самоотвинчивание при низкой предварительной затяжке - (4); Стопорение при рационально выбранном стопоре - (5).

Нужно понимать, что обычное, не застопоренное соединение практически не имеет шансов эффективно противодействовать всему комплексу факторов, влияющих на ослабление предварительного усилия натяжения. Именно сохранение резьбовыми соединениями изначально заложенного коэффициента запаса прочности узла или механизма выходит на первый план при современном уровне технического прогресса.

Конструктивные решения в области систем стопорения болтовых соединений (размеров от М10 до М48), гарантирующие надежность эксплуатации современного оборудования, должны обеспечивать:

• Возможность затягивания соединения на заданное усилие;

• Осуществление бесступенчатого, линейно-зависимого регулирования усилия затяжки;

• Сохранение максимального натяга резьбового соединения во времени;

• Отсутствие люфтов в конструкции стопора;

• Жесткую механическую фиксацию стопора без опоры на силы трения;

• Отсутствие дополнительных деталей между стягивающими элементами;

• Автономность резьбового соединения - стопорение без использования дополнительных внешних элементов конструкции (бурты, отверстия, пазы) или соседних креплений;

• Использование с высокопрочными болтами и соединяемыми деталями любой твердости;

• Использование стандартных болтов без внесения изменений в их конструкцию;

• Возможность сборки и разборки крепления, а также его многократного применения.

В настоящее время, ни одно из официально существующих на отечественном рынке решений в области стопорения болтов не отвечает указанным требованиям в полной мере, что создает необходимость продолжения исследований и поиска адекватного решения.

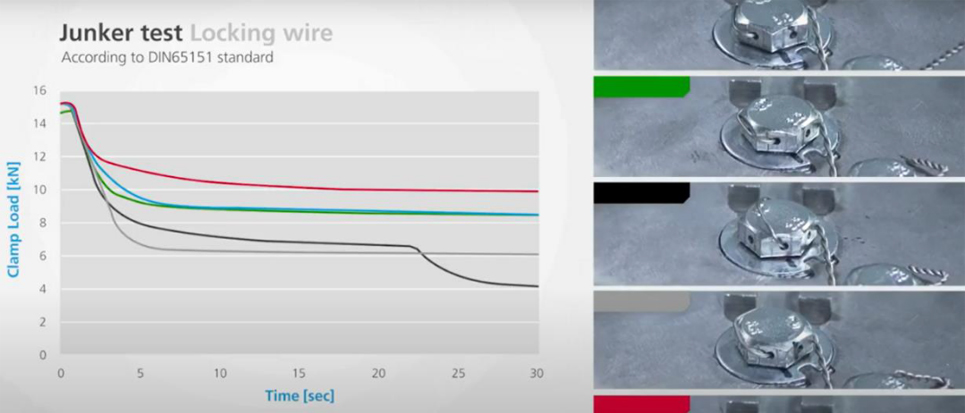

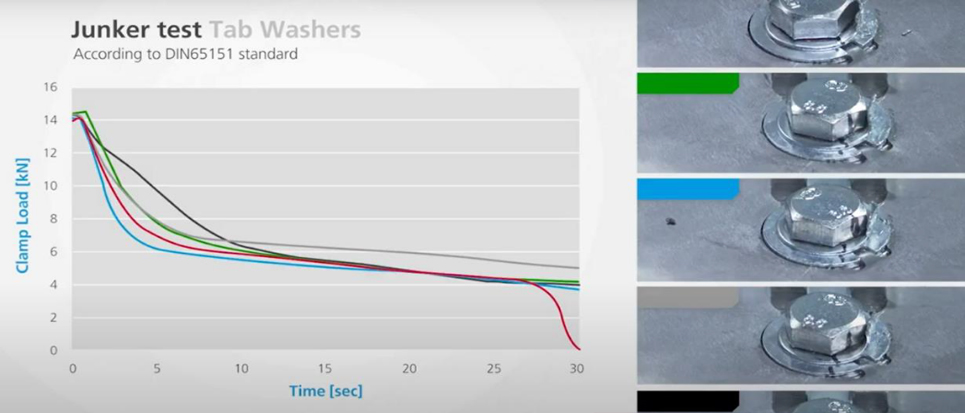

Традиционные методы стопорения шплинтом (в корончатой гайке), шайбой лапчатой сгибаемой и стальной проволокой, как в вышеописанном ГОСТ Р 70116—2022, имеют люфт в конструкции стопора и при переменных нагрузках позволяют соединению ослабнуть. Коме того, использование корончатой гайки требует изготовления болта с отверстием по индивидуальным размерам, а условия установки проволоки и шайбы лапчатой требуют наличия групповых креплений или дополнительных конструктивных элементов на контактной поверхности соединяемых деталей.

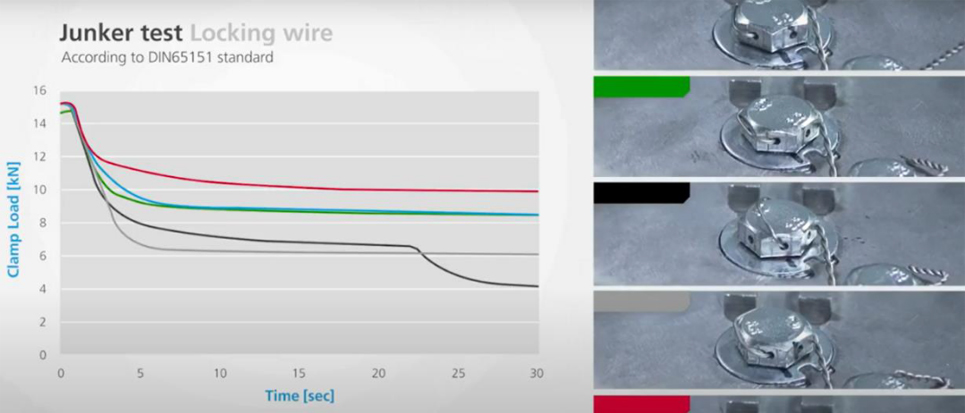

Рис. Стопорение контровочной проволокой – основной способ фиксации болтов корпуса авиационного двигателя. Ослабление 35-60%.

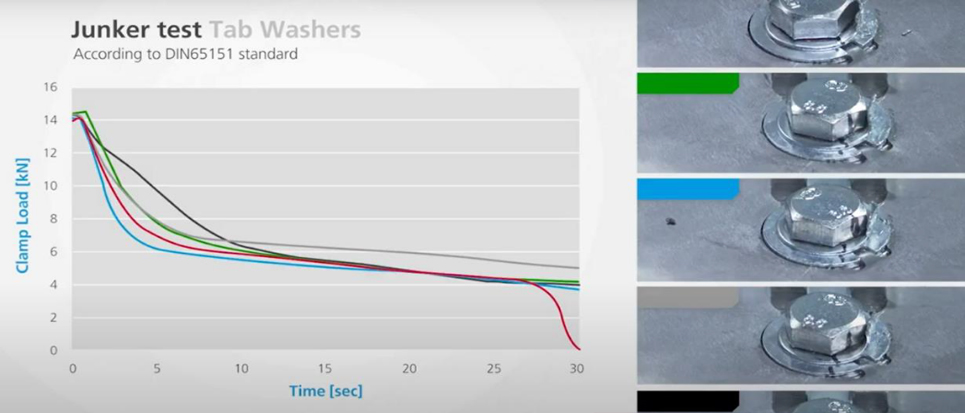

Рис.Стопорение отгибной шайбой – способ, применяемый для стопорения РС самолетных шасси в гражданской авиации. Ослабление 55-65%.

Применение самоконтрящихся гаек (гайки с деформированной резьбой или юбкой) не подходит для группового использования (при соединении фланцев, корпусов, крышек и т.д.), поскольку нелинейная зависимость усилия преднатяга от момента затягивания не поддается определению, из-за высокого разброса моментов затягивания, как для разных образцов, так и при повторных использованиях одного образца. Поэтому распределить силу сжатия стыка между всеми точками крепления равномерно не получится, что в результате приведет к преждевременному износу наиболее нагруженных болтов и неоптимальной работе всего сборочного узла. Эффект стопорения, также зависит от сил трения, создаваемых конкретной гайкой, поэтому данная система не дает стопроцентной гарантии надежности фиксации.

Использование, популярной в нашей стране пружинной шайбы по ГОСТ 6402-70 (DIN 127), которую обычно называют шайбой Гровера, в ответственных узлах и механизмах, может легко закончиться аварией. Ещё в процессе монтажа данные шайбы могут выйти из строя по причине поломки или расплющивания и выдавливания из-под гайки. О неустойчивости данной системы к воздействию вибрации указал в своей работе «Новые критерии самоотвинчивания крепежных деталей под воздействием вибрации» ещё в 1969 году профессор Герхард Юнкер из ФРГ. С тех пор, данный тип стопорения был вытеснен из всех значимых отраслей машиностроения в Европе. Такая же судьба постигла и известный способ стопорения с использованием второй гайки (стопорение контргайкой), от которой в первую очередь отказалась европейская автомобильная промышленность.

Из имеющихся на российском рынке импортных технологий и решений, наибольшей популярностью пользуется стопорно-клиновая шайба в соответствии с требованиями немецкого стандарта DIN 25201, часть 4, регламентирующая использование крепежных изделий в области железнодорожного транспорта. Компания Nord-Lock International AB, разработчик и мировой лидер по производству подобных шайб, официально ушла с нашего рынка. Соответствующий документ о поддержке санкционной политики и запрете поставок в РФ и Белоруссию был опубликован 25 ноября 2024 года. Казалось бы, не проблема, на рынок пришли многочисленные аналоги и «заменители», но не все так просто.

Во вступительном слове к годовому отчету за 2024 год новый генеральный директор компании заявил, что шайбы Nord-Lock «совершенно уникальны и практически невозможны для копирования». На чем может основываться подобная уверенность в то время, как в продаже имеется несколько аналогов со схожей конструкцией?

Сделаем предположение, что уникальности импортному продукту добавляют применяемые материалы. Например, Nord-Lock изготавливает стальные шайбы из материала 27MnCrB5-2 - 1.7182. Легирование стального сплава бором в определенной пропорции может повысить прочность материала на разрыв до 2,5 раз. Ближайшие конкуренты Nord-Lock немецкая группа компаний HEICO изготавливает свои стопорно-клиновые шайбы из стали C45E - 1.1191 (аналог стали 45), из чего изготавливаются китайские шайбы точно не известно, возможно применяются пружинные стали аналоги российской 65г.

Для понимания того, как материал влияет на характеристики шайб, сотрудники лаборатории ООО «ТХН УРАЛ» провели сравнительное испытание на предельный изгиб образцов стопорно-клиновых шайб М16 производства Nord-Lock, HEICO и нескольких производителей из Китая. Было изготовлено испытательное приспособление, в котором шайба устанавливалась с опорой на две противолежащие точки на внешней кромке, а в осевой плоскости на неё плавно надавливал клин, вызывая прогиб, величину которого контролировали с помощью цифрового индикатора. По результатам проведенного сравнения выяснилось, что все образцы, кроме одного, разрушились, при величине прогиба 0,8… 1, 5 мм, тогда, как шайба Nord-Lock получила только первую трещину поверхности, когда изгиб достиг 6 мм. При том, что твердость всех образцов была в пределах 46…50 HRC (кроме одного китайского экземпляра – 37 HRC), прочность на растяжение у шайбы Nord-Lock оказалась значительно выше. Это говорит о том, что производители стопорно-клиновых шайб, использующие традиционные материалы, имеют очень узкий диапазон значений твердости, при котором изделие ещё не становится очень хрупким, но уже обладает достаточной твердостью, чтобы выполнять свою работу по стопорению резьбовых соединений. Контролировать твердость каждого экземпляра в больших партиях утопическая и высоко затратная задача, а, следовательно, брак после термообработки может попасть в ваше ответственное резьбовое соединение.

Таким образом, используя аналоги стопорно-клиновых шайб от малоизвестных производителей, потребитель должен учитывать и риски их применения.

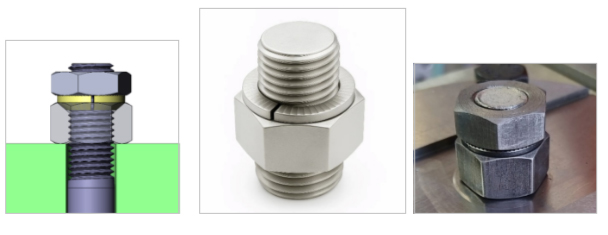

Использование оригинальных стопорно-клиновых шайб в болтовом соединении, остается достаточно надежным решением, но с учетом ограничений по твердости элементов крепления и соединяемых деталей. Необходимо применять двойной комплект шайб, чтобы застопорить одновременно гайку и головку болта. В результате количество дополнительных стыков в соединении увеличивается, при этом четыре из них имеют зубцы, которые деформируют более мягкую контактную поверхность с высоким удельным давлением, что со временем, приведет к осадке материала соединения и ослаблении усилия натяжения. Наличие вибрации ускорит этот процесс. Воздействие высоких импульсных осевых нагрузок, вызывающих растяжение болта, является противопоказанием к использованию данной системы стопорения. Можно сделать вывод, что применение стопорно-клиновых шайб в большей степени оправдано при установке с винтами или ввёртными болтами, тогда как для фиксации соединений болт-гайка оптимальными являются способы замыкания стопора на резьбе, что гарантирует устойчивость одновременно от вибрации в плоскости стыка и осевом направлении.

Применение химических фиксаторов резьбы, на фоне устаревших способов с использованием пружинных шайб, выглядит для многих потребителей, как перспективное направление. Но у скептиков и здесь найдутся сомнения. Портал журнала «За рулём» опубликовал собственное исследование работоспособности фиксаторов резьбы с участием более двадцати образцов из представленных на рынке и активно рекламируюмых. Испытания проводились на соединении «болт – гайка» М10х1,25. Заявленных результатов добились только два образца, остальные «сошли с дистанции» ещё в начале испытания.

По мнению некоторых специалистов, промышленное применение химических фиксаторов резьбы в высокопрочных болтовых соединениях размером от М10 до М48, в настоящий момент не гарантирует надежность стопорения при всех вероятных нагрузках. В любом случае, необходимо правильно оценивать риски и возможно позаботиться о дополнительной механической фиксацией соединения.

Система стопорения болтового соединения КАПКАН 1

Ранее мы уже рассказывали о разработке и запуске в производство под руководством конструктора-изобретателя Мельникова Михаила (ООО «ТХН УРАЛ») клиновых стопорных шайб, по принципу действия, являющихся аналогами распространенных клиновых шайб, описываемых в стандарте DIN 25201, части 4.

Сегодня, мы, представляем вам, новейшую систему стопорения «КАПКАН», разработанную той же командой исследователей, которая является оригинальным инновационным отечественным решением, не имеющим прямых аналогов. Система КАПКАН решает проблему ослабления натяжения, используя принципиально новый подход к фиксации резьбового соединения. Разработка велась при финансовой поддержке «Фонда содействия развитию малых форм предприятий в научно-технической сфере».

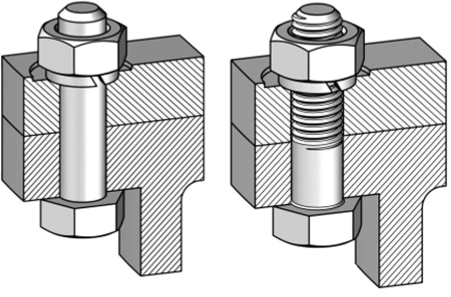

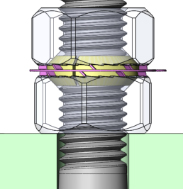

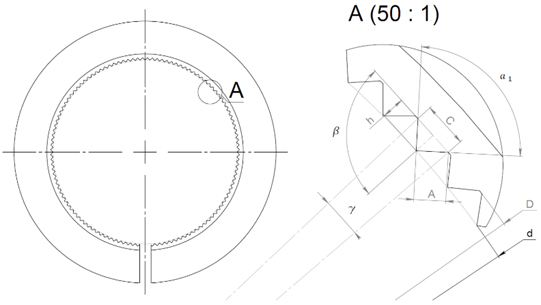

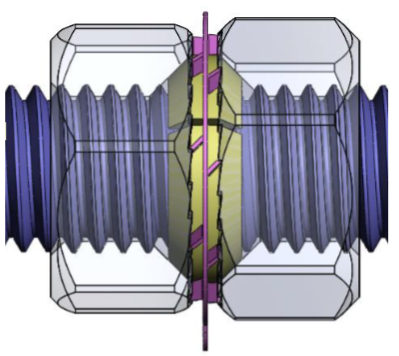

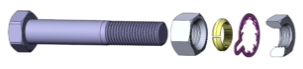

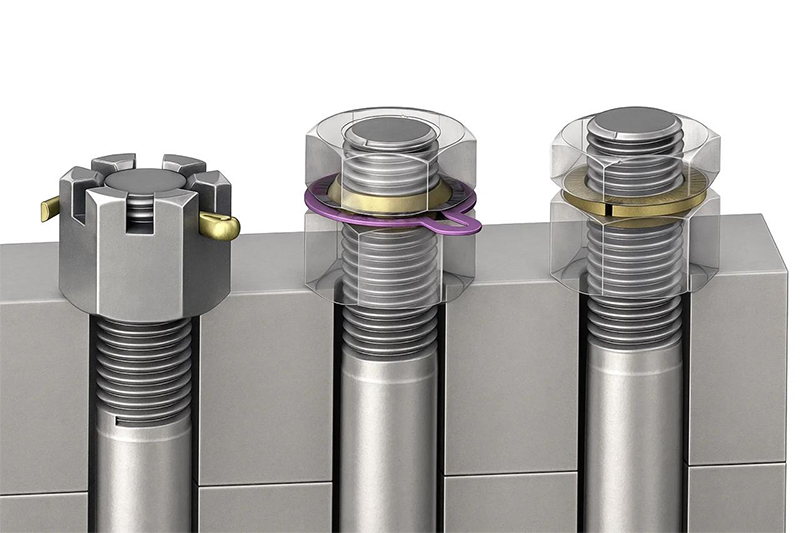

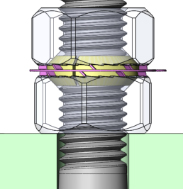

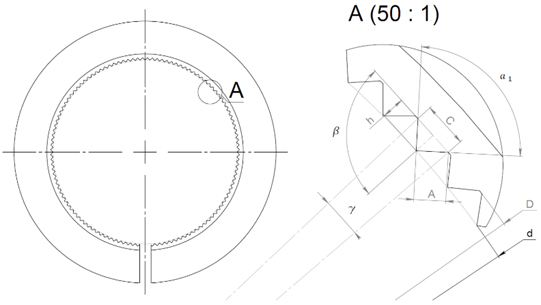

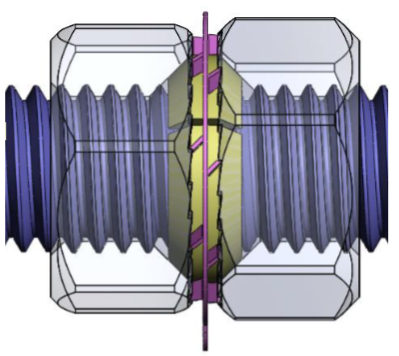

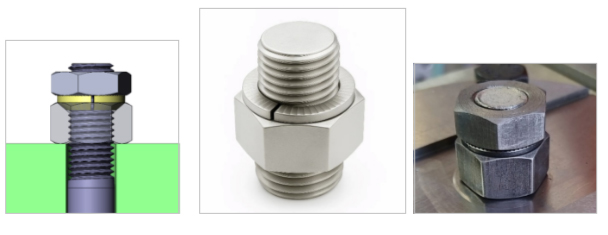

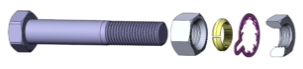

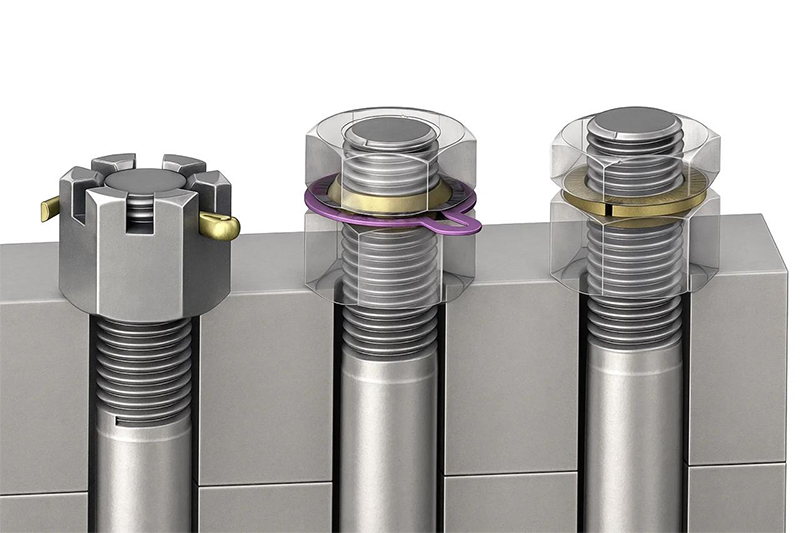

Стопорение осуществляется за счет микро-деформации вершин резьбового профиля зубцами, выполненными на внутренней поверхности специальной стальной упругой втулки. Втулка удерживается в рабочем положении между двумя гайками одноразовой замковой пружиной.

В рабочем положении конструкция не имеет люфтов, поскольку все зазоры выбраны и элементы находятся в состоянии упругой деформации. Согласно закону Гука, сила упругости втулки увеличивает давление на конические поверхности гаек, усиливая трение на контактных поверхностях гаек и втулки, а деформация вершин резьбового профиля вертикально расположенными внутри втулки зубцами носит контролируемый характер. В формировании устойчивого равновесия системы участвует также, замковая пружина однократного применения, которая, замыкая гайки на внешнем контуре, обеспечивает постоянное сжатие втулки стопора при любых внешних рабочих нагрузках на соединение.

Комбинация постоянной упругой деформации и механического зацепления элементов системы КАПКАН обеспечивает беспрецедентную виброустойчивость всей конструкции.

Процесс монтажа соединения прост и не занимает много времени. Компоненты системы устанавливаются по отдельности. Первая (основная) гайка служит для создания заданного усилия предварительного натяга в соединении. Упругую втулку стопор с надетой на неё пружиной устанавливают в основную гайку и приводят в рабочее состояние затягиванием вспомогательной гайки. При разборке соединения, петля пружины легко перекусывается бокорезами и демонтируется.

Микропластическая деформация вместо силы трения.

В точках контакта зубцов упругой стопорной втулки с резьбовым профилем происходят микро деформации глубиной до 0,03…0,06 мм, при этом, создается надежный механический барьер для движения гайки по резьбе в направлении втулки. Высота втулки обеспечивает перекрытие не менее 2,5 витков резьбы, делая стопор устойчивым к перекосам.

Микро-деформации не оказывают влияние на прочность профиля или стержня резьбы, потому что, во-первых, они располагаются за пределами силового контура соединения, на участке свободном от воздействия силы растяжения болта, а во-вторых, их глубина укладывается в пределы допустимой погрешности изготовления внешнего диаметра резьбы. Откручивание гайки при разборке, происходит без затруднений. Способность соединения к повторным сборкам и разборкам подтверждена необходимым количеством испытаний.

Таким образом, система стопорения КАПКАН 1 может служить инновационной заменой стопорения шплинтом прорезной или корончатой гайки по ГОСТ Р 70116–2022.

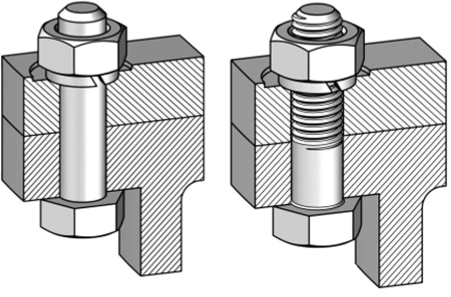

Ещё одним важным свойством конструкции является то, что стопорный эффект имеет одинаковую надежность в обоих направлениях по ходу вращения гайки, поэтому система КАПКАН 1 может устанавливаться с зазором и (или) использоваться для дистанционной установки. На сегодняшний день, это, пожалуй, единственное решение в арсенале конструкторов, позволяющее надежно зафиксировать гайку в произвольном месте на резьбе, например, осей, валов, шпилек и др., без выполнения дополнительных элементов на резьбовом стержне в виде отверстий, пазов, шлицов и т.д.

Система стопорения болтового соединения «КАПКАН 2»

Главное отличие системы КАПКАН 2 состоит в односторонней направленности стопорного эффекта, в направлении по ходу откручивания гайки, поэтому данное решение применяется исключительно при стягивании пакета деталей.

Система стопорения КАПКАН 2 основана на том же принципе, что и система КАПКАН 1, это микро деформации вершин резьбового профиля зубцами, выполненными на внутренней поверхности специальной стальной упругой втулки.

В качестве элемента, фиксирующего стопор в рабочем положении, используется обычная низкая гайка, подходящего класса прочности, например стандарта DIN 439. Достигаемый эффект стопорения резьбового соединения имеет такую же степень надежности, что и у системы КАПКАН 1.

Сниженная трудоемкость установки соединения, по сравнению с системой КАПКАН 1, дополнительно экономит время при монтаже.

В данной конструкции отсутствуют детали однократного применения. Ограничения по количеству циклов сборки и разборки отсутствуют.

По классификации ГОСТ Р 70116–2022 система стопорения КАПКАН относится к Типу 4 (стопорение деформацией металла). В соответствии с пунктом 3.5 стандарта подробная техническая информация о способе и средствах данного типа стопорения изложена в ТУ и Руководстве пользователя.

Ключевые преимущества системы КАПКАН (1 и 2) по сравнению с корончатой гайкой:

- Быстрая и легкая сборка соединения, которая не требует дополнительных подтяжек, подгонок и совмещения отверстий при монтаже, что снижает издержки сборочного производства, а также позволяет устанавливать групповые соединения, такие как фланцы, крышки, разъемные корпуса, с одинаковым усилием предварительного натяга;

- Используется со стандартными болтами (без отверстий) с накатанной резьбой;

- Одноразовая замковая пружина в системе КАПКАН 1 выполняется из высокопрочной пружинной стали и не работает в конструкции «на срез», в отличие от шплинта из мягкой проволоки по ГОСТ 397, DIN 94, ISO 1234, повышая надежность фиксации соединения;

- Отсутствие люфта в конструкции системы КАПКАН способствует долговременному сохранению усилия натяжения в соединении в условиях повышенной вибрации.

Ключевые преимущества системы КАПКАН (1 и 2) по сравнению со стопорением шайбой с отгибными лапками:

- Отсутствует необходимость дополнительного стопорения головки болта, поскольку замыкание стопора осуществляется на резьбе;

- При установке системы КАПКАН не требуется наличие или выполнение дополнительных элементов на поверхности стягиваемых деталей, как со стороны гайки, так и со стороны головки болта, что упрощает их конструкцию и снижает затраты на изготовление;

- Отсутствие люфта в конструкции системы КАПКАН способствует долговременному сохранению усилия натяжения в соединении в условиях повышенной вибрации.

Как видно на примере сравнения с традиционными способами, представленными в недавнем ГОСТ Р 70116—2022, появление более современных универсальных систем стопорения является технически, экономически и научно обоснованным событием, тем более, что тот же стандарт допускает иные типы стопорения, если они обеспечивают надежность.

На сегодняшний день оба типа системы КАПКАН прошли испытания пробными нагрузками по ГОСТ ISO 898–2:2015 и DIN 65151 (виброустойчивость), подтвердив сохранение натяга в экстремальных условиях. Температурные тесты (150–200°C) подтвердили работоспособность конструкции в нагретом состоянии.

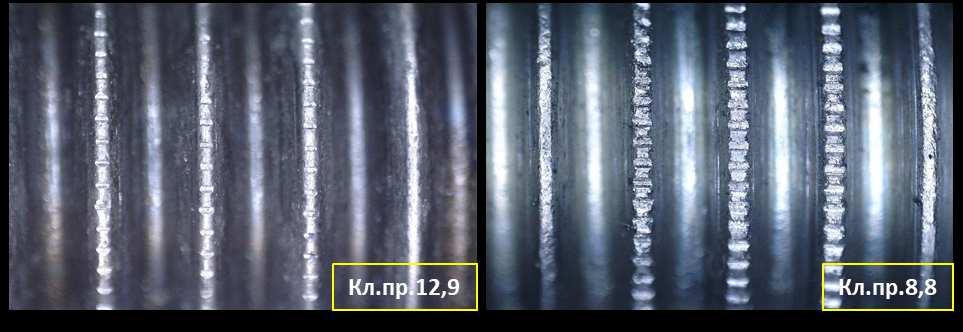

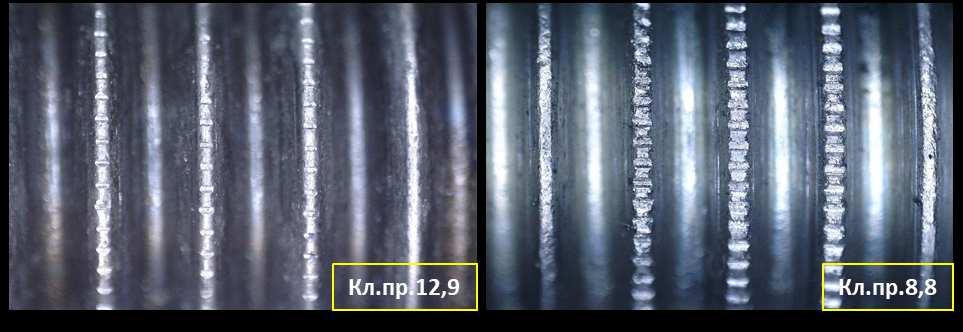

Система совместима с классами прочности болтов от 8.8 до 12.9 и применима в ответственных узлах и механизмах, с соединяемыми деталями высокой твердости, где не подходят другие способы стопорения (например, клиновые шайбы по требованиям стандарта DIN 25201–4). Допускается применение с любыми плоскими шайбами, стандартного и увеличенного диаметра.

Выход нового продукта на российский рынок ожидается в 2026 году.

Система «КАПКАН» — это стопорение с гарантией! Микродеформации создают силу, непреодолимую для вибрации!

Статья подготовлена в группе компаний ЦКИ, Руководителем товарного направления «Машиностроительный крепёж», Бечевиным Дмитрием, в сотрудничестве с разработчиком и патентодержателем на изделия, Техническим директором ООО «ТХН Урал» Мельниковым Михаилом.

Следует принять во внимание низкую доступность и достаточно высокую стоимость современных решений на рынке РФ. Помимо этого, в российских нормативных документах опущены критерии контроля и анализ уровня предельных нагрузок, вызывающих самоотвинчивание резьбовых соединений, равно как и методики проведения испытаний их стопорящих свойств. Отсутствие технических требований к проведению испытаний на самоотвинчивание приводит к некоторой стагнации в разработке и реализации новых способов стопорения резьбовых соединений. Определение данных параметров является неотъемлемым этапом проектирования современного оборудования, поэтому зарубежные стандарты, такие как ISO 16130:2015, NAS 3354 и DIN 65151 содержат методики проведения испытаний по критерию самоотвинчивания и конструктивные схемы их проведения.

Наиболее распространенным типом резьбовых соединений из применяемых на практике в машиностроении (в том числе транспортном), энергетике и строительстве является болтовое соединение. Это способ скрепления двух или более деталей со сквозными отверстиями с помощью крепежных элементов (болта и гайки), простое, но часто недооцениваемое по своей важности и сложности резьбовое соединение.

Основная функция болтового соединения состоит в том, чтобы создать достаточное сжатие между соединяемыми деталями, препятствующее их смещению под воздействием внешних сил. При затягивании гайки болт слегка удлиняется, испытывая внутреннее напряжение растяжения. Растянутый болт действует подобно пружине, стремясь вернуть себе исходную форму.

Надежность болтового соединения зависит от нескольких групп факторов, связанных с конструктивными, механическими и физическими свойствами крепежных элементов, куда относятся характеристики материала резьбового соединения, качество изготовления, ошибки при выборе крепежа, нарушения в процессе монтажа.

Японский исследователь В.Сакай, еще в прошлом веке выяснил, что ослабление резьбового соединения может происходить без самоотвинчивания, при контактном износе в статическом состоянии системы. Составляющими механизма ослабления усилия затяжки являются реологическая осадка материалов, смятие микронеровностей, контактная деформация (например, при использовании зубчатых шайб), торсионный момент в теле болта и релаксация тела болта (в результате термического воздействия).

Самоотвинчивание, как одновременное проскальзывание болта или гайки по двум контактным поверхностям (по резьбе и опорной поверхности), это динамический процесс. Вибрация, является причиной запуска большинства процессов самоотвинчивания.

Виды вибрационных нагрузок, приводящие к микросмещениям в резьбовой паре в реальных условиях, классифицируются по направлениям (осевые, перерезывающие, изгибные, крутящие). Наличие указанных нагрузок вызывает гистерезисное смещение витков резьбовой пары. При этом коэффициент трения на контактных поверхностях может снижаться до минимальных значений. Величина перемещения в резьбовой паре, которая необходима для перехода из упругого смещения (исходного положения в момент установки крепления) в скольжение (самоотвинчивание) составляет всего 2,5…10 мкм.

Реологическая осадка - (1); Самоотвинчивание после предварительной осадки - (2); Самоотвинчивание с поломкой стопора - (3); Самоотвинчивание при низкой предварительной затяжке - (4); Стопорение при рационально выбранном стопоре - (5).

Нужно понимать, что обычное, не застопоренное соединение практически не имеет шансов эффективно противодействовать всему комплексу факторов, влияющих на ослабление предварительного усилия натяжения. Именно сохранение резьбовыми соединениями изначально заложенного коэффициента запаса прочности узла или механизма выходит на первый план при современном уровне технического прогресса.

Конструктивные решения в области систем стопорения болтовых соединений (размеров от М10 до М48), гарантирующие надежность эксплуатации современного оборудования, должны обеспечивать:

• Возможность затягивания соединения на заданное усилие;

• Осуществление бесступенчатого, линейно-зависимого регулирования усилия затяжки;

• Сохранение максимального натяга резьбового соединения во времени;

• Отсутствие люфтов в конструкции стопора;

• Жесткую механическую фиксацию стопора без опоры на силы трения;

• Отсутствие дополнительных деталей между стягивающими элементами;

• Автономность резьбового соединения - стопорение без использования дополнительных внешних элементов конструкции (бурты, отверстия, пазы) или соседних креплений;

• Использование с высокопрочными болтами и соединяемыми деталями любой твердости;

• Использование стандартных болтов без внесения изменений в их конструкцию;

• Возможность сборки и разборки крепления, а также его многократного применения.

В настоящее время, ни одно из официально существующих на отечественном рынке решений в области стопорения болтов не отвечает указанным требованиям в полной мере, что создает необходимость продолжения исследований и поиска адекватного решения.

Традиционные методы стопорения шплинтом (в корончатой гайке), шайбой лапчатой сгибаемой и стальной проволокой, как в вышеописанном ГОСТ Р 70116—2022, имеют люфт в конструкции стопора и при переменных нагрузках позволяют соединению ослабнуть. Коме того, использование корончатой гайки требует изготовления болта с отверстием по индивидуальным размерам, а условия установки проволоки и шайбы лапчатой требуют наличия групповых креплений или дополнительных конструктивных элементов на контактной поверхности соединяемых деталей.

Рис. Стопорение контровочной проволокой – основной способ фиксации болтов корпуса авиационного двигателя. Ослабление 35-60%.

Рис.Стопорение отгибной шайбой – способ, применяемый для стопорения РС самолетных шасси в гражданской авиации. Ослабление 55-65%.

Применение самоконтрящихся гаек (гайки с деформированной резьбой или юбкой) не подходит для группового использования (при соединении фланцев, корпусов, крышек и т.д.), поскольку нелинейная зависимость усилия преднатяга от момента затягивания не поддается определению, из-за высокого разброса моментов затягивания, как для разных образцов, так и при повторных использованиях одного образца. Поэтому распределить силу сжатия стыка между всеми точками крепления равномерно не получится, что в результате приведет к преждевременному износу наиболее нагруженных болтов и неоптимальной работе всего сборочного узла. Эффект стопорения, также зависит от сил трения, создаваемых конкретной гайкой, поэтому данная система не дает стопроцентной гарантии надежности фиксации.

Использование, популярной в нашей стране пружинной шайбы по ГОСТ 6402-70 (DIN 127), которую обычно называют шайбой Гровера, в ответственных узлах и механизмах, может легко закончиться аварией. Ещё в процессе монтажа данные шайбы могут выйти из строя по причине поломки или расплющивания и выдавливания из-под гайки. О неустойчивости данной системы к воздействию вибрации указал в своей работе «Новые критерии самоотвинчивания крепежных деталей под воздействием вибрации» ещё в 1969 году профессор Герхард Юнкер из ФРГ. С тех пор, данный тип стопорения был вытеснен из всех значимых отраслей машиностроения в Европе. Такая же судьба постигла и известный способ стопорения с использованием второй гайки (стопорение контргайкой), от которой в первую очередь отказалась европейская автомобильная промышленность.

Из имеющихся на российском рынке импортных технологий и решений, наибольшей популярностью пользуется стопорно-клиновая шайба в соответствии с требованиями немецкого стандарта DIN 25201, часть 4, регламентирующая использование крепежных изделий в области железнодорожного транспорта. Компания Nord-Lock International AB, разработчик и мировой лидер по производству подобных шайб, официально ушла с нашего рынка. Соответствующий документ о поддержке санкционной политики и запрете поставок в РФ и Белоруссию был опубликован 25 ноября 2024 года. Казалось бы, не проблема, на рынок пришли многочисленные аналоги и «заменители», но не все так просто.

Во вступительном слове к годовому отчету за 2024 год новый генеральный директор компании заявил, что шайбы Nord-Lock «совершенно уникальны и практически невозможны для копирования». На чем может основываться подобная уверенность в то время, как в продаже имеется несколько аналогов со схожей конструкцией?

Сделаем предположение, что уникальности импортному продукту добавляют применяемые материалы. Например, Nord-Lock изготавливает стальные шайбы из материала 27MnCrB5-2 - 1.7182. Легирование стального сплава бором в определенной пропорции может повысить прочность материала на разрыв до 2,5 раз. Ближайшие конкуренты Nord-Lock немецкая группа компаний HEICO изготавливает свои стопорно-клиновые шайбы из стали C45E - 1.1191 (аналог стали 45), из чего изготавливаются китайские шайбы точно не известно, возможно применяются пружинные стали аналоги российской 65г.

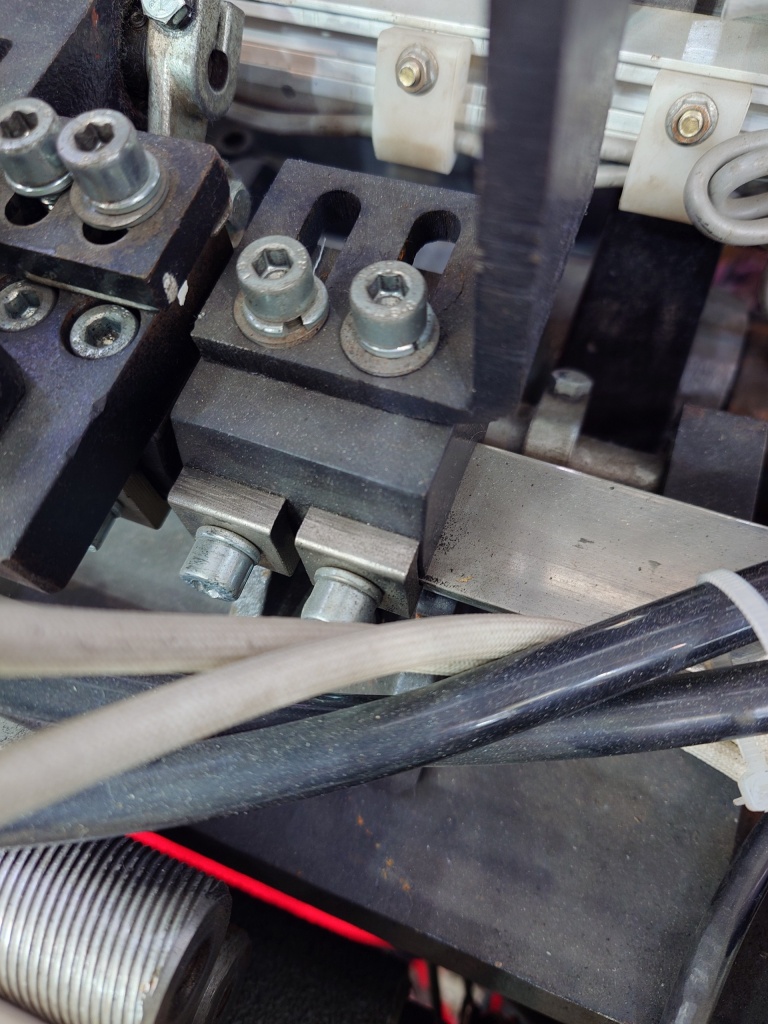

Для понимания того, как материал влияет на характеристики шайб, сотрудники лаборатории ООО «ТХН УРАЛ» провели сравнительное испытание на предельный изгиб образцов стопорно-клиновых шайб М16 производства Nord-Lock, HEICO и нескольких производителей из Китая. Было изготовлено испытательное приспособление, в котором шайба устанавливалась с опорой на две противолежащие точки на внешней кромке, а в осевой плоскости на неё плавно надавливал клин, вызывая прогиб, величину которого контролировали с помощью цифрового индикатора. По результатам проведенного сравнения выяснилось, что все образцы, кроме одного, разрушились, при величине прогиба 0,8… 1, 5 мм, тогда, как шайба Nord-Lock получила только первую трещину поверхности, когда изгиб достиг 6 мм. При том, что твердость всех образцов была в пределах 46…50 HRC (кроме одного китайского экземпляра – 37 HRC), прочность на растяжение у шайбы Nord-Lock оказалась значительно выше. Это говорит о том, что производители стопорно-клиновых шайб, использующие традиционные материалы, имеют очень узкий диапазон значений твердости, при котором изделие ещё не становится очень хрупким, но уже обладает достаточной твердостью, чтобы выполнять свою работу по стопорению резьбовых соединений. Контролировать твердость каждого экземпляра в больших партиях утопическая и высоко затратная задача, а, следовательно, брак после термообработки может попасть в ваше ответственное резьбовое соединение.

Таким образом, используя аналоги стопорно-клиновых шайб от малоизвестных производителей, потребитель должен учитывать и риски их применения.

Использование оригинальных стопорно-клиновых шайб в болтовом соединении, остается достаточно надежным решением, но с учетом ограничений по твердости элементов крепления и соединяемых деталей. Необходимо применять двойной комплект шайб, чтобы застопорить одновременно гайку и головку болта. В результате количество дополнительных стыков в соединении увеличивается, при этом четыре из них имеют зубцы, которые деформируют более мягкую контактную поверхность с высоким удельным давлением, что со временем, приведет к осадке материала соединения и ослаблении усилия натяжения. Наличие вибрации ускорит этот процесс. Воздействие высоких импульсных осевых нагрузок, вызывающих растяжение болта, является противопоказанием к использованию данной системы стопорения. Можно сделать вывод, что применение стопорно-клиновых шайб в большей степени оправдано при установке с винтами или ввёртными болтами, тогда как для фиксации соединений болт-гайка оптимальными являются способы замыкания стопора на резьбе, что гарантирует устойчивость одновременно от вибрации в плоскости стыка и осевом направлении.

Применение химических фиксаторов резьбы, на фоне устаревших способов с использованием пружинных шайб, выглядит для многих потребителей, как перспективное направление. Но у скептиков и здесь найдутся сомнения. Портал журнала «За рулём» опубликовал собственное исследование работоспособности фиксаторов резьбы с участием более двадцати образцов из представленных на рынке и активно рекламируюмых. Испытания проводились на соединении «болт – гайка» М10х1,25. Заявленных результатов добились только два образца, остальные «сошли с дистанции» ещё в начале испытания.

По мнению некоторых специалистов, промышленное применение химических фиксаторов резьбы в высокопрочных болтовых соединениях размером от М10 до М48, в настоящий момент не гарантирует надежность стопорения при всех вероятных нагрузках. В любом случае, необходимо правильно оценивать риски и возможно позаботиться о дополнительной механической фиксацией соединения.

Система стопорения болтового соединения КАПКАН 1

Ранее мы уже рассказывали о разработке и запуске в производство под руководством конструктора-изобретателя Мельникова Михаила (ООО «ТХН УРАЛ») клиновых стопорных шайб, по принципу действия, являющихся аналогами распространенных клиновых шайб, описываемых в стандарте DIN 25201, части 4.

Сегодня, мы, представляем вам, новейшую систему стопорения «КАПКАН», разработанную той же командой исследователей, которая является оригинальным инновационным отечественным решением, не имеющим прямых аналогов. Система КАПКАН решает проблему ослабления натяжения, используя принципиально новый подход к фиксации резьбового соединения. Разработка велась при финансовой поддержке «Фонда содействия развитию малых форм предприятий в научно-технической сфере».

Стопорение осуществляется за счет микро-деформации вершин резьбового профиля зубцами, выполненными на внутренней поверхности специальной стальной упругой втулки. Втулка удерживается в рабочем положении между двумя гайками одноразовой замковой пружиной.

В рабочем положении конструкция не имеет люфтов, поскольку все зазоры выбраны и элементы находятся в состоянии упругой деформации. Согласно закону Гука, сила упругости втулки увеличивает давление на конические поверхности гаек, усиливая трение на контактных поверхностях гаек и втулки, а деформация вершин резьбового профиля вертикально расположенными внутри втулки зубцами носит контролируемый характер. В формировании устойчивого равновесия системы участвует также, замковая пружина однократного применения, которая, замыкая гайки на внешнем контуре, обеспечивает постоянное сжатие втулки стопора при любых внешних рабочих нагрузках на соединение.

Комбинация постоянной упругой деформации и механического зацепления элементов системы КАПКАН обеспечивает беспрецедентную виброустойчивость всей конструкции.

Процесс монтажа соединения прост и не занимает много времени. Компоненты системы устанавливаются по отдельности. Первая (основная) гайка служит для создания заданного усилия предварительного натяга в соединении. Упругую втулку стопор с надетой на неё пружиной устанавливают в основную гайку и приводят в рабочее состояние затягиванием вспомогательной гайки. При разборке соединения, петля пружины легко перекусывается бокорезами и демонтируется.

Микропластическая деформация вместо силы трения.

В точках контакта зубцов упругой стопорной втулки с резьбовым профилем происходят микро деформации глубиной до 0,03…0,06 мм, при этом, создается надежный механический барьер для движения гайки по резьбе в направлении втулки. Высота втулки обеспечивает перекрытие не менее 2,5 витков резьбы, делая стопор устойчивым к перекосам.

Микро-деформации не оказывают влияние на прочность профиля или стержня резьбы, потому что, во-первых, они располагаются за пределами силового контура соединения, на участке свободном от воздействия силы растяжения болта, а во-вторых, их глубина укладывается в пределы допустимой погрешности изготовления внешнего диаметра резьбы. Откручивание гайки при разборке, происходит без затруднений. Способность соединения к повторным сборкам и разборкам подтверждена необходимым количеством испытаний.

Таким образом, система стопорения КАПКАН 1 может служить инновационной заменой стопорения шплинтом прорезной или корончатой гайки по ГОСТ Р 70116–2022.

Ещё одним важным свойством конструкции является то, что стопорный эффект имеет одинаковую надежность в обоих направлениях по ходу вращения гайки, поэтому система КАПКАН 1 может устанавливаться с зазором и (или) использоваться для дистанционной установки. На сегодняшний день, это, пожалуй, единственное решение в арсенале конструкторов, позволяющее надежно зафиксировать гайку в произвольном месте на резьбе, например, осей, валов, шпилек и др., без выполнения дополнительных элементов на резьбовом стержне в виде отверстий, пазов, шлицов и т.д.

Система стопорения болтового соединения «КАПКАН 2»

Главное отличие системы КАПКАН 2 состоит в односторонней направленности стопорного эффекта, в направлении по ходу откручивания гайки, поэтому данное решение применяется исключительно при стягивании пакета деталей.

Система стопорения КАПКАН 2 основана на том же принципе, что и система КАПКАН 1, это микро деформации вершин резьбового профиля зубцами, выполненными на внутренней поверхности специальной стальной упругой втулки.

В качестве элемента, фиксирующего стопор в рабочем положении, используется обычная низкая гайка, подходящего класса прочности, например стандарта DIN 439. Достигаемый эффект стопорения резьбового соединения имеет такую же степень надежности, что и у системы КАПКАН 1.

Сниженная трудоемкость установки соединения, по сравнению с системой КАПКАН 1, дополнительно экономит время при монтаже.

В данной конструкции отсутствуют детали однократного применения. Ограничения по количеству циклов сборки и разборки отсутствуют.

По классификации ГОСТ Р 70116–2022 система стопорения КАПКАН относится к Типу 4 (стопорение деформацией металла). В соответствии с пунктом 3.5 стандарта подробная техническая информация о способе и средствах данного типа стопорения изложена в ТУ и Руководстве пользователя.

Ключевые преимущества системы КАПКАН (1 и 2) по сравнению с корончатой гайкой:

- Быстрая и легкая сборка соединения, которая не требует дополнительных подтяжек, подгонок и совмещения отверстий при монтаже, что снижает издержки сборочного производства, а также позволяет устанавливать групповые соединения, такие как фланцы, крышки, разъемные корпуса, с одинаковым усилием предварительного натяга;

- Используется со стандартными болтами (без отверстий) с накатанной резьбой;

- Одноразовая замковая пружина в системе КАПКАН 1 выполняется из высокопрочной пружинной стали и не работает в конструкции «на срез», в отличие от шплинта из мягкой проволоки по ГОСТ 397, DIN 94, ISO 1234, повышая надежность фиксации соединения;

- Отсутствие люфта в конструкции системы КАПКАН способствует долговременному сохранению усилия натяжения в соединении в условиях повышенной вибрации.

Ключевые преимущества системы КАПКАН (1 и 2) по сравнению со стопорением шайбой с отгибными лапками:

- Отсутствует необходимость дополнительного стопорения головки болта, поскольку замыкание стопора осуществляется на резьбе;

- При установке системы КАПКАН не требуется наличие или выполнение дополнительных элементов на поверхности стягиваемых деталей, как со стороны гайки, так и со стороны головки болта, что упрощает их конструкцию и снижает затраты на изготовление;

- Отсутствие люфта в конструкции системы КАПКАН способствует долговременному сохранению усилия натяжения в соединении в условиях повышенной вибрации.

Как видно на примере сравнения с традиционными способами, представленными в недавнем ГОСТ Р 70116—2022, появление более современных универсальных систем стопорения является технически, экономически и научно обоснованным событием, тем более, что тот же стандарт допускает иные типы стопорения, если они обеспечивают надежность.

На сегодняшний день оба типа системы КАПКАН прошли испытания пробными нагрузками по ГОСТ ISO 898–2:2015 и DIN 65151 (виброустойчивость), подтвердив сохранение натяга в экстремальных условиях. Температурные тесты (150–200°C) подтвердили работоспособность конструкции в нагретом состоянии.

Система совместима с классами прочности болтов от 8.8 до 12.9 и применима в ответственных узлах и механизмах, с соединяемыми деталями высокой твердости, где не подходят другие способы стопорения (например, клиновые шайбы по требованиям стандарта DIN 25201–4). Допускается применение с любыми плоскими шайбами, стандартного и увеличенного диаметра.

Выход нового продукта на российский рынок ожидается в 2026 году.

Система «КАПКАН» — это стопорение с гарантией! Микродеформации создают силу, непреодолимую для вибрации!

Статья подготовлена в группе компаний ЦКИ, Руководителем товарного направления «Машиностроительный крепёж», Бечевиным Дмитрием, в сотрудничестве с разработчиком и патентодержателем на изделия, Техническим директором ООО «ТХН Урал» Мельниковым Михаилом.