- Главная страница

- Блог

- Техническая информация

- Анализ проблем надежности резьбовых соединений и современные стопорные изделия

Анализ проблем надежности резьбовых соединений и современные стопорные изделия

Практически каждый инженерный продукт любой степени сложности использует резьбовые соединения. Основным преимуществом резьбовых крепежных элементов по сравнению с большинством других способов соединения является то, что они могут быть разобраны и использованы повторно.

Главная задача резьбового соединения – обеспечение неподвижности соединения под влиянием внешних и внутренних сил.

Безусловно, что факторы, относящиеся к нарушениям технологии применения и к конструктивным ошибкам, например, неправильный взаимный подбор компонентов соединения, материалов, классов прочности, покрытий, влияют на результат.

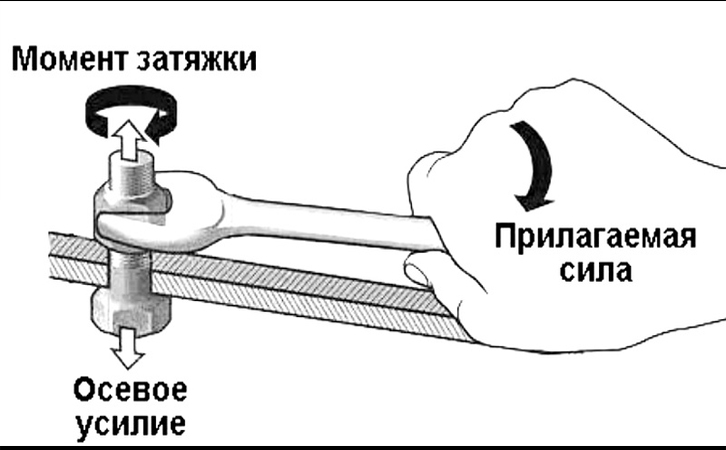

Процесс затяжки резьбового соединения включает сложную последовательность изменений, влияющих на прочность и надежность крепления.

Во-первых, при затягивании стержень болта или винта удлиняется под действием осевого усилия, накапливая энергию упругой деформации.

Одновременно происходит незначительное искажение профиля резьбы, связанное с перераспределением напряжений. Благодаря закону Пуассона, в процессе затяжки изделие также утолщается и укорачивается. Энергия, аккумулируемая в результате этих изменений, сохраняет соединение в фиксированном положении. Остаточный торсионный момент, возникающий при затяжке, поддерживается силами трения в резьбе, действуя подобно «взведённой пружине».

Однако при неправильном подходе возможны негативные последствия. Чрезмерная затяжка способна разрушить нитки резьбы, делая дальнейшую эксплуатацию невозможной. Неправильные нагрузки провоцируют появление усталостных трещин, снижая долговечность соединения. Критическим следствием ошибочной затяжки может стать разрыв крепежа, приводящий к мгновенному выходу конструкции из строя.

Поэтому точное следование процедурам затяжки чрезвычайно важно.

Требуется использовать подходящие инструменты, такие как динамометрические ключи, позволяющие строго контролировать приложенную нагрузку.

Каждое резьбовое соединение рассчитано на определённый диапазон усилий, превышение которого недопустимо.

Контроль качества также необходим: после окончания работ проводят проверку на наличие дефектов и повреждений.

Понимание физической природы процесса затяжки резьбовых соединений помогает избежать ошибок и обеспечить надёжность конструкции на долгий срок.

Допустим, все учтено, узел правильно спроектирован, закуплен крепеж, соответствующий назначению и конструкторской документации, узел укомплектован и собран без ошибок, но соединение расслабляется. Какие основные причины влияют на надежность резьбовых соединений?

Причины снижения надежности:

Надежность резьбовых соединений снижается под воздействием нескольких негативных факторов:

- Поперечные вибрации: вызывают постепенное самоотвинчивание (ослабление) соединения.

- Ударные механические нагрузки: могут приводить к смещению крепежных элементов.

- Усадка: за счет снижения коэффициентов трения в резьбе и по торцам головок (особенно у крепежа с покрытиями). Это приводит к снижению усилий затяжки и расслаблению крепежных деталей.

- Термическая деформация: изменяет размеры деталей соединения и снижает силу предварительной затяжки. Например, в электротехническом оборудовании соединение контактных групп, работающих под электрическим напряжением, может подвергаться значительному нагреву.

Ослабление затяжки резьбового соединения чревато серьезными последствиями: поломкой оборудования, снижением производительности и созданием угрозы безопасности.

Методы предотвращения ослабления резьбовых соединений

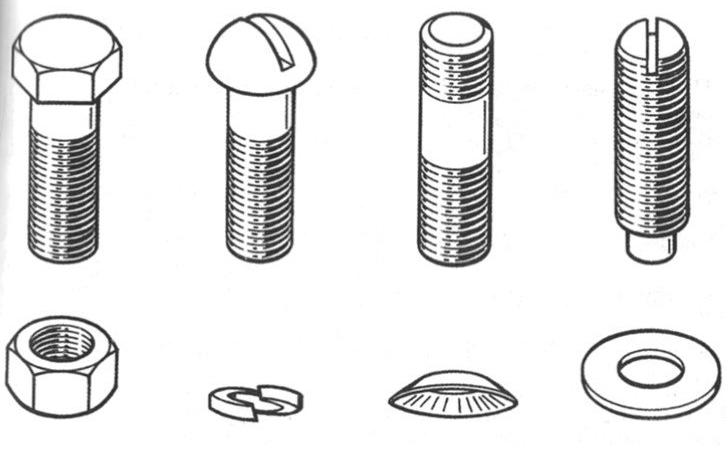

Ключевым способом повышения надежности является применение специализированных стопорных шайб и колец. Современные технологии предлагают ряд решений, направленных на повышение устойчивости соединений к перечисленным факторам.

Пружинные шайбы и кольца с низким уровнем защиты

Пружинные шайбы (ГОСТ 6402-70, ГОСТ 10462-81, ГОСТ 10463-81, DIN 127, DIN 7980 и подобные разрезные пружинные шайбы)

Преимущества: Простота установки, низкая стоимость.

Недостатки: Ограниченный ресурс, неспособность поддерживать предварительное натяжение при длительных колебаниях. Невысокая стойкость к поперечным нагрузкам. Отсутствие стабилизации момента затяжки. Невозможность повторного использования. Служат, только, временным барьером от полного развинчивания.

Не допускается применение таких шайб с крепежом классов прочности выше 5.8. Усилие, необходимое для полного сжатия, например шайб DIN 127, составляет всего около 4% от усилия, необходимого для затяжки болтов с классом прочности 5.8!

То есть, при надлежащей затяжке болтового соединения, такая шайба выполняет роль обычной плоской шайбы. Не говоря уже о низком качестве безымянного массового товара на рынке РФ.

Немецкий институт стандартизации (Deutsches Institut für Normung, сокращённо DIN) признал неэффективными и прекратил поддержку ряда стандартных типов стопорных шайб, поскольку они не обеспечивали достаточной защиты от ослабления резьбовых соединений.

Другие типы шайб с низким уровнем защиты:

- DIN 6798: стопорные шайбы с упругими зубьями, оказавшиеся ненадёжными при поперечных нагрузках.

- DIN 6797: аналогично предыдущему пункту, хотя изначально предполагалось их использование для электроизделий.

- DIN 93: стопорные шайбы с лапками, также не обеспечивающие должной защиты от вибрации.

- DIN 432: шайбы, отмеченные слабой защитой от разрушения затяжки.

- DIN 463: ещё одна разновидность стопорной шайбы с посредственными характеристиками.

Таким образом, согласно рекомендациям DIN, указанные выше типы шайб не соответствуют современным требованиям по надёжности и защищённости резьбовых соединений.

Вместо них рекомендуется использовать современные стопорные элементы, такие как: тарельчатые шайбы по DIN 6796, шайбы по французскому стандарту NF E 25–511, фирменные тарельчатые шайбы SCHNORR®, стопорные шайбы по стандарту Siemens SN 70 093, а также специальные клиновые стопорные шайбы Nord-Lock®, INFIX или отечественные CL INFIX.

Все перечисленные шайбы применяются в ответственных областях: судостроении, авиационной технике, железнодорожном транспорте, автомобилестроении, электротехнике и энергетике.

Эффективные стопорные шайбы способные длительно сохранять высокое напряжение затяжки (натяг).

Наиболее перспективными и надежными считаются следующие типы:

Тарельчатые пружинные шайбы (DIN 6796)

Увеличивают стойкость к осевым нагрузкам. Хорошо зарекомендовали себя в нагруженных болтовых соединениях средней длины. Компенсируют температурные нагрузки, в том числе применяются в электротехнике.

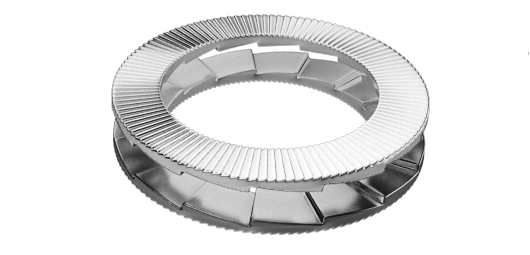

Стопорные шайбы NF E 25–511 в форме усеченного конуса с радиальной выпуклой насечкой в виде ребер

Специально разработаны для сопротивления поперечным и осевым нагрузкам. На Российском рынке получили название «контактные», но их главная особенность, не улучшать контакт, а рекомендуемое использование в нагруженных болтовых соединениях контактных групп, работающих под напряжением, в электротехнике. Существует несколько разновидностей, в зависимости от области применения, в том числе с ножками на опорной поверхности, призванными улучшить электрический контакт, например при использовании на поверхностях с лакокрасочными или подобными покрытиями.

Шайбы TECKENTRUP, Sperrkant washers (Growermetal), так же известные как Lightning One Sided Washers (Z-образная насечка) и стопорные шайбы проприетарного стандарта компании Siemens - SN70093, имеют схожую конструкцию с NF E 25–511, но отличаются формой зубцов и насечки.

Особенности: Сочетание конической геометрии и радиальных ребер различной геометрии на верхней поверхности шайбы обеспечивает высокую устойчивость к ослаблению болтового соединения, избегая при этом повреждения опорной поверхности.

Преимущества: устойчивы к высоким механическим нагрузкам и агрессивным средам.

Применение: Транспортная техника, железнодорожная инфраструктура, тяжелое промышленное оборудование.

Шайбы SCHNORR®, так же известные как конические шайбы с двусторонней насечкой особой геометрии, типы S и VS.

Особенности: Пружинные шайбы особой формы с оригинальным сочетанием усечённого конуса с зубцами трапецеидальной формы на обеих поверхностях шайбы, обеспечивающим создание высокого трения и сцепления с поверхностями крепежа и детали.

Преимущества: сохраняют стабильное напряжение затяжки после многократных циклов вибрации.

Применение: критически важные узлы промышленного оборудования и транспорта с болтами и винтами классов прочности 8.8-10.9 в зависимости от исполнения.

Есть мнения, что шайбы соответствуют стандарту DIN 9250. Но фактически такой стандарт не существует и не зарегистрирован. По информации от владельца патента и технологии - компании SCHNORR GmbH, шайбы типов S/VS являются полностью оригинальной разработкой.

Клиновые стопорные парные шайбы Nord-Lock® / HEICO-Lock®/ INFIX®/ CL INFIX®

Высокотехнологичный товар, требующий особых знаний в областях металлообработки и функционирования резьбового соединения.

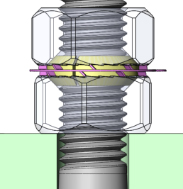

Основной принцип действия: Две шайбы с конусными поверхностями особой геометрии и зубцами (радиальными или наклонными) с двух сторон каждой шайбы образуют систему самозатяжки при попытке отвинчивания. При вибрации зубцы одной шайбы скользят по конусу другой, увеличивая натяг. Принцип действия не ограничен повышением трения под головкой болта или гайкой.

Преимущества: обеспечивают высокий уровень стабильности затяжки в экстремальных условиях.

Ограничения: чрезвычайно высокие внешние нагрузки могут нарушить функциональность. Повторное использование ограничено, особенно в ответственных соединениях.

Применяются в ответственных соединениях, подверженным знакопеременным нагрузкам и вибрации, например Газовые турбины, Горнопроходческое оборудование, ЖД транспорт, ответственные узлы тормозных систем и т. п.

Посмотрите статью, о разработке, запуске в производство, сложности проектирования подобных шайб в России.

Практические рекомендации по выбору стопорных шайб

При проектировании резьбовых соединений критически важно подобрать оптимальное стопорное решение с учетом конкретных условий эксплуатации и требуемого уровня надежности. Применение современных технологий, таких как описанные выше стопорные шайбы, позволяет значительно повысить общую надежность оборудования и минимизировать риски отказа узлов или повреждений.

Команда компании ЦКИ поможет сделать выбор и обеспечит бесперебойные поставки с гарантией качества изделий.

Заключение

Выбор правильных стопорных шайб и колец существенно влияет на надежность и безопасность резьбовых соединений.

Современные производители предлагают разнообразные высокоэффективные решения для различных условий эксплуатации.

Грамотный подбор стопорного устройства обеспечит долговременную и безотказную работу, минимизируя вероятность повреждений, вызванных вибрациями, ударами и термодеформацией.

Крепежные элементы должны обладать соответствующей степенью прочности и износостойкостью.

Покрытия (цинкование, фосфатирование, оксидирование) повышают коррозионную стойкость и продлевают срок службы резьбы.

Важно соблюдать рекомендуемый момент затяжки, соответствующий классу прочности и типу резьбы.

Используйте качественные инструменты для затяжки (динамометрический ключ), чтобы исключить ошибки.

Периодическая проверка состояния резьбовых соединений необходима для своевременного выявления признаков износа или ослабления. При обнаружении отклонений проводится подтяжка или замена крепежных элементов.

Чем меньше диаметр и шаг резьбы, тем выше точность посадки и меньшее относительное ослабление. Следует избегать чрезмерно крупных резьб, особенно там, где ожидаются серьезные нагрузки.

Вибрация является одним из главных врагов резьбовых соединений. Рекомендуется установить демпферы или антивибрационные прокладки рядом с местом крепления, чтобы уменьшить негативные последствия.

Следуя этим правилам, можно значительно продлить срок службы резьбовых соединений и минимизировать риск выхода оборудования из строя.